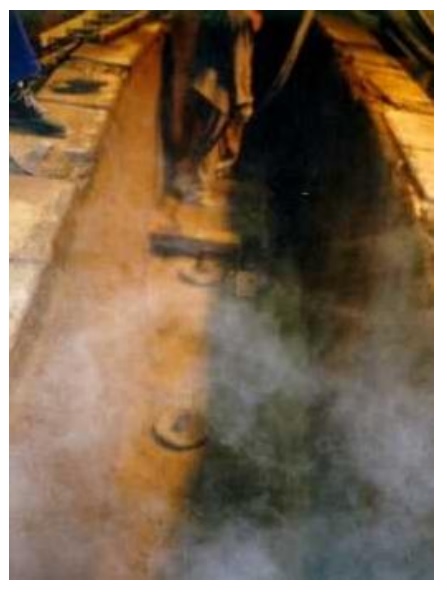

Mokré torkrétovanie medzipanvy

- dobré adhezívne vlastnosti;

- nepretržité nanášanie bez upchávania náustka alebo hadice;

- odparovanie vody prebieha pokojne počas obdobia sušenia a zahrievania;

- vysoké tepelné izolačné vlastnosti;

- stabilita a stabilita hmoty v namáhaných zónach medzipanvy;

- bezproblémové oddelenie vrstvy nástrekovej hmoty od trvalej výmurovky po odliatí a ochladení.

- zrýchlené sušenie nanesených vrstiev;

- pokojné a rovnomerné odparovanie zmiešanej vody;

- vytvorenie vysoko kvalitného spojenia medzi vrstvami hmoty pozdĺž obvodu;

- dostatočná adhézia medzivrstvy;

- pevnosť a izotropia nanesených vrstiev;

- jednotnosť a kvalita aplikácie.

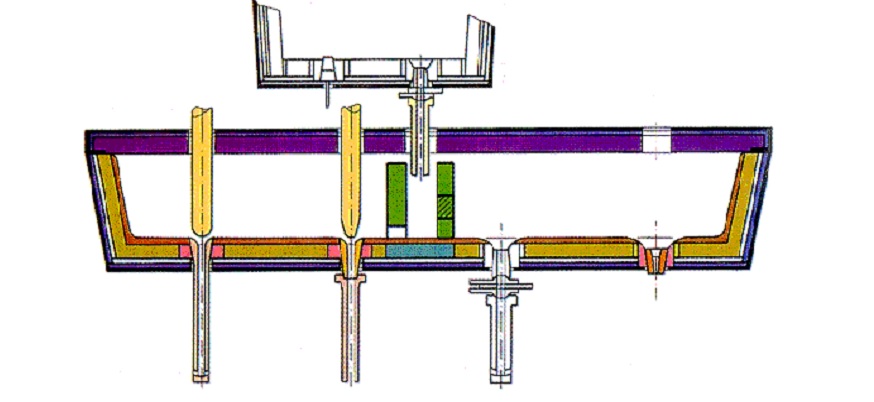

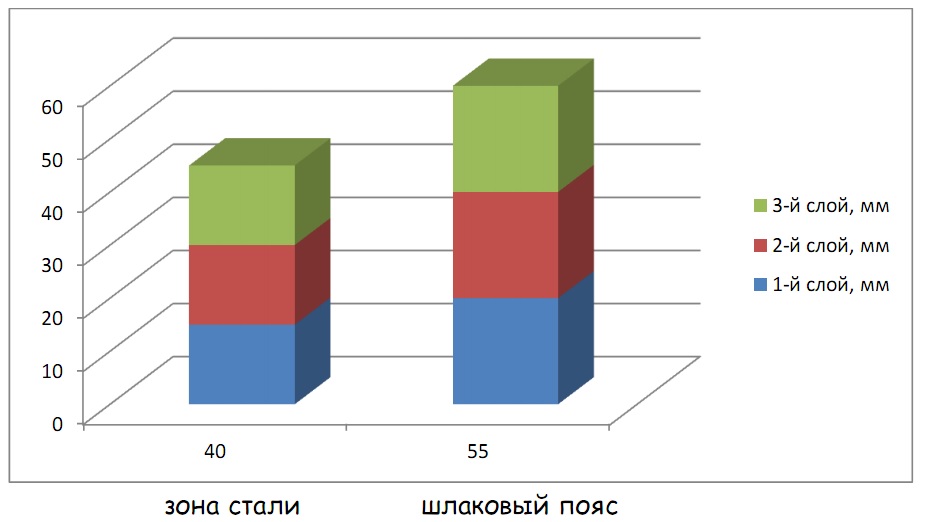

Odporúčané vrstvenie hmoty

Druh použitej hmoty a hrúbka nástreku závisí od konkrétnych prevádzkových podmienok. Možnosti sú prediskutované so zákazníkom.

Nastriekaná hmota je oddelená od trvalej výmurovky na základe rôznych koeficientom tepelnej rozťažnosti. Preto sa materiály nie sú navzájom spečené a pracovná nástreková vrstva po odliatí a ochladení sa z veľkej časti ľahko oddelí.

Pri trojvrstvovom nanášaní zmesi – v prvej kontaktnej vrstve s oceľou, dochádza k najväčšiemu spekaniu, v druhej prebieha proces spekania menej intenzívne a v tretej je ešte väčší zvyšok nespečenej hmoty.

SUŠENIE A NÁHREV VRSTVENEJ HMOTY

Jednou z najdôležitejších podmienok racionálnej prípravy panvy pred odliatím, vrátane dosiahnutia požadovaného počtu liatí, je uskutočnenie kvalitného sušenia a výpalu aplikovanej pracovnej striekanej vrstvy.

Odporúčaná krivka sušenia

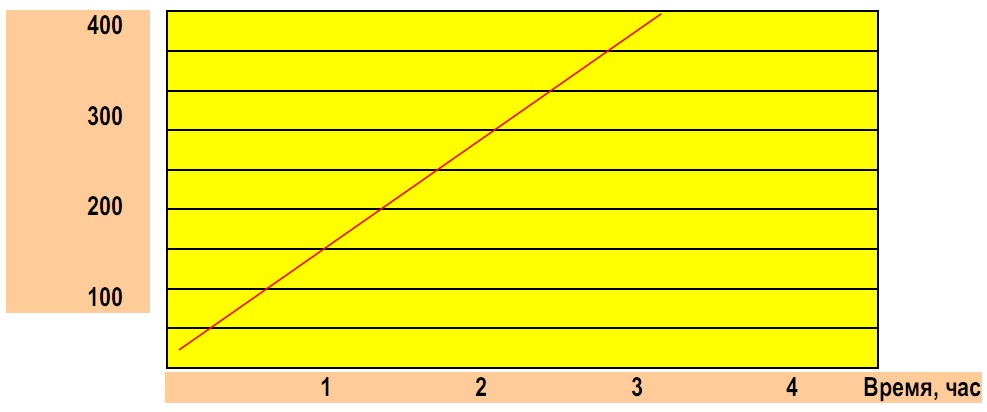

- prirodzené sušenie pri (teplota okolia) = najmenej 2 hodiny

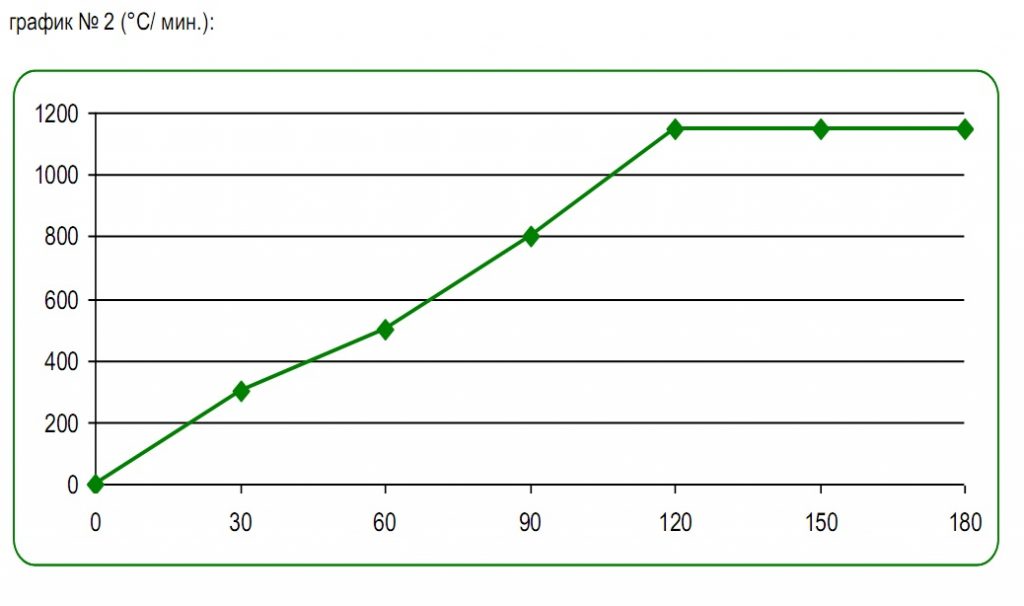

- riadené sušenie podľa navrhovaného grafu (č. 1) - udržiavanie pri teplote 400 ° C najmenej 60 minút v lete a 90 minút v zime

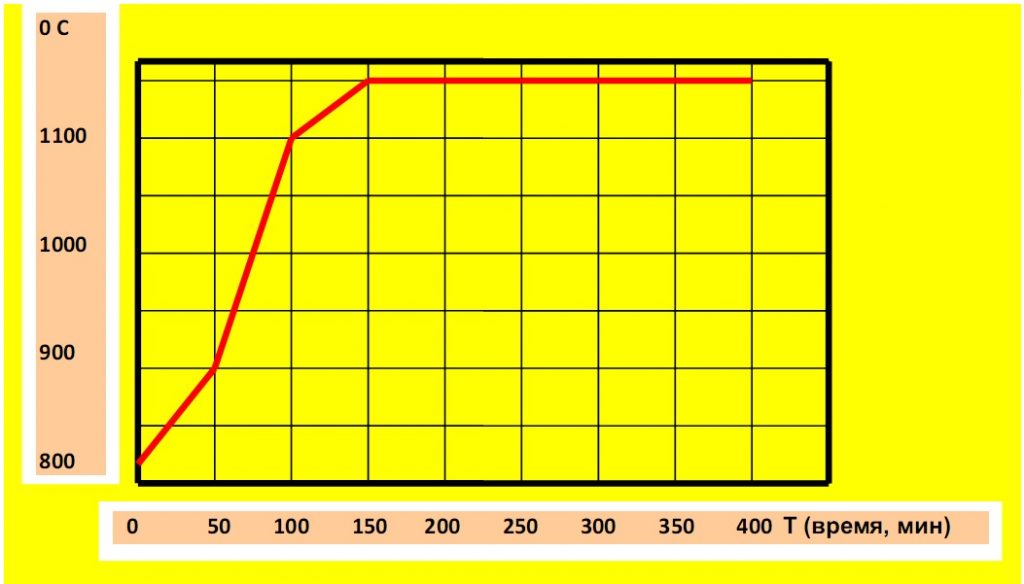

Odporúčaná krivka ohrevu medzipanvy pred odliatím