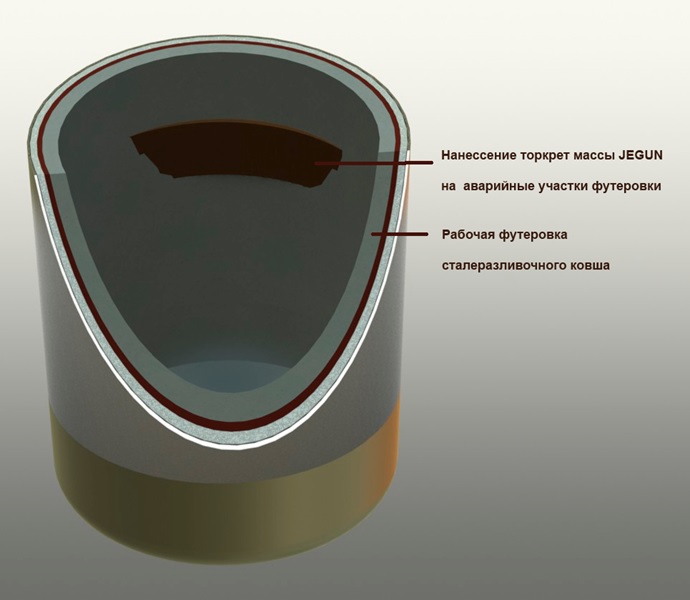

Горячий ремонт сталеразливочных ковшей (торкретирование)

Огнеупорная футеровка сталеразливочных ковшей при продолжительной эксплуатации изнашивается, в некоторых местах разрушаются значительные фрагменты, вся футеровка покрывается трещинами. Вследствие разрушения футеровки высокотемпературные газы просачиваются через изношенные участки, что приводит к раскалению стального кожуха добела и его пережогу. Для предотвращения повреждений футеровки прибегают к горячему или холодному ремонту футеровок посредством нагнетания огнеупорных материалов в прогоревшие места.

Предлагаемый нашей компанией вариант использования масс типа JEGUNимеет преимущество своей универсальностью применения, так как позволяет осуществлять горячие ремонты. Ремонт футеровки с помощью горячего торкретирования имеет следующие преимущества:

Существенно сокращаются затраты времени необходимого для проведения ремонта

Значительно снижается себестоимость ремонта за счет экономии сырья

Значительно снижается себестоимость за счет экономии рабочей силы

Увеличивается производительность вследствие продления срока футеровки и повышения эксплуатационного коэффициента.

Возможен неотложный ремонт в чрезвычайных случаях, например при прогаре рабочей футеровки.

Массы JEGUNспециально разработаны для проведения горячих и текущих ремонтов различных сталеплавильных агрегатов – ДСП, конверторов, ваккуматоров, сталеплавильных ковшей.

Ключевым преимуществом использования торкрет масс JEGUN является:

– хорошая адгезия

– минимальная вероятность отслоения

– возможность использования при различных температурах

– быстрое спекание

Торкрет порошок подается к соплу торкрет машины, в сопле увлажняется и в виде массы различной влажности наносится на поврежденную рабочую футеровку сталеплавильного ковша.

Виды торкретирования отличаются по температуре применения:

Горячее торкретирование – 1000 – 1250 С

Теплое торкретирование – 500 – 1000 С

Холодное торкретирование – до 500 С

Для каждого вида торкретирования разработаны специальные связующие материалы, которые обеспечивают образование максимально гомогенного монолита.

Для достижения максимальной эффективности торкретирования необходимо обеспечить:

Однородное смешивание торкрет массы с водой

Равномерную подачу массы в сопло торкрет машины

Оптимальную дистанцию сопла от места торкретирования (оценивается визуально), чтобы отброс массы от места торкретирования не превышал 10 %

Следить за тем, что бы угол наклона сопла по отношению к торкретируемой поверхности был близок к 90С.

Давление воды должно быть таким, чтобы торкрет масса оптимально увлажнялась, и нанесенный слой не сползал с поверхности. При избыточном давлении покрытие сползает, а при недостаточном сухая смесь не прилипает к поверхности.

Если давление воздуха слишком велико, то ранее нанесенные порции сбиваются последующими порциями, т.е. возможно образование пескоструйного эффекта. При недостаточном давлении или при большом расстоянии от сопла до торкретируемой поверхности торкретный слой получается рыхлым. Расстояние от сопла до поверхности и давление струи – взаимозависящие параметры, поэтому их необходимо регулировать совместно.

На все эти параметры напрямую влияет человеческий фактор, его влияние на процесс торкретирования может достигать 80%. В сталеразливочных ковшах, прежде всего торкретируются область горловины и шлаковый пояс – зоны подверженные повышенному износу.

Перед началом торкретирования необходимо осуществить тестовое нанесение торкрет массы. Тестовое нанесение производится рядом с местом ремонта, обслуживающий персонал визуально оценивает адгезию и гомогенность нанесенной торкрет массы и настраивает давление воздуха, давление воды, и угол атаки сопла относительно ремонтируемой поверхности, для достижения наилучшего результата торкретирования.